Qualität und Handwerkskunst

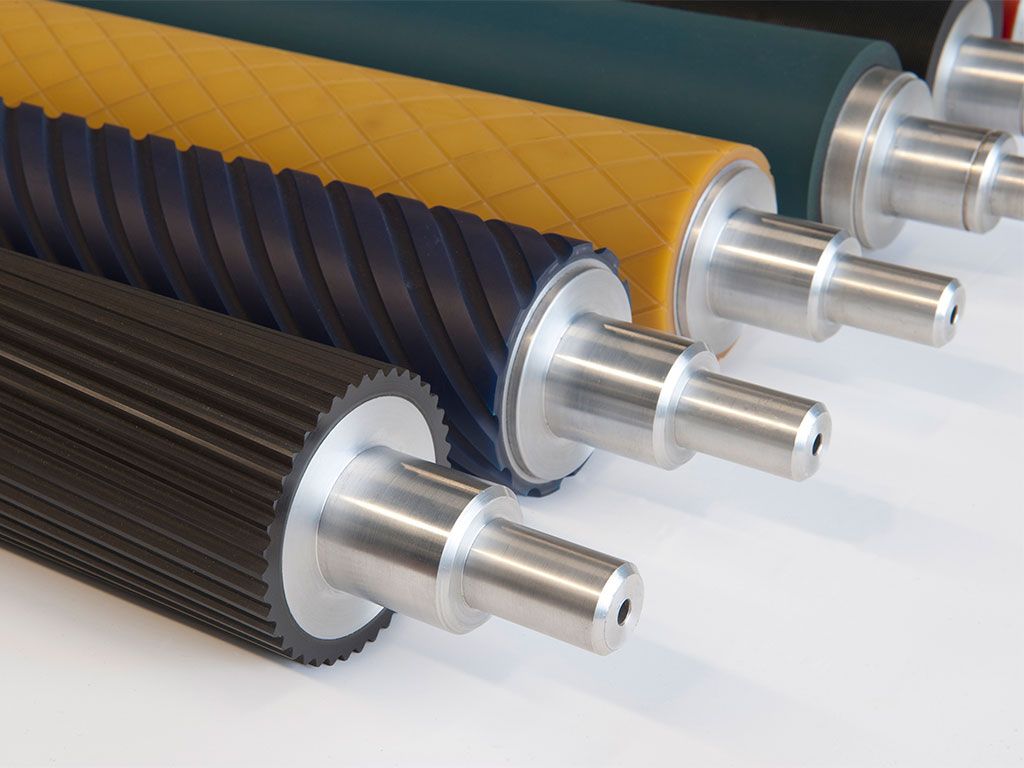

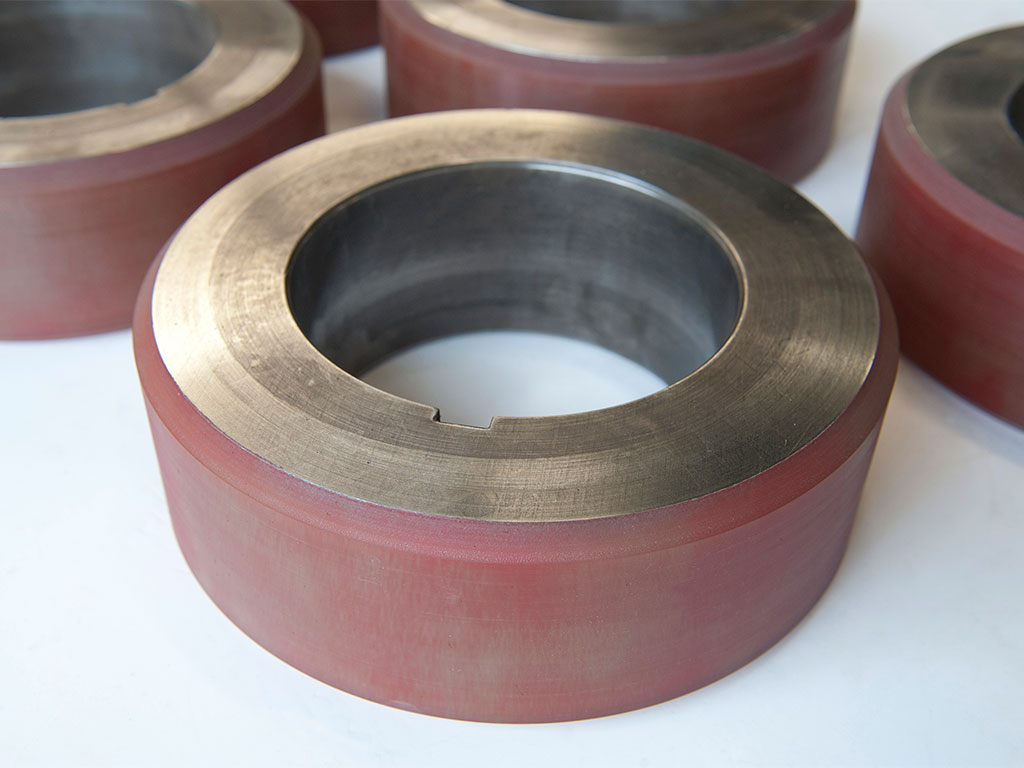

PGN ist spezialisiert auf die (Um-) Beschichtung von Walzen, Rädern, Walzen und die Herstellung von technischen Formartikeln aus Polyurethan.

PGN macht es mit Polyurethan

PGN und Polyurethan (PU) bilden zusammen eine hochwertige Kombination. PGN ist spezialisiert auf die (Um-) Beschichtung von Walzen, Rädern, Rollen und technischen Formmassen. Die Mitarbeiter von PGN haben jahrelange Erfahrung in der Verarbeitung von Polyurethan. PGN ist ein dynamisches und flexibles Unternehmen mit viele Jahren Erfahrung mit Polyurethan. Für Sie als Kunde bedeutet dies eine Garantie für höchste Qualität und lange Lebensdauer.

Kunststoff als Alternative

Polyurethan hat eine Reihe von Eigenschaften, die es ideal als eine kompromisslose Alternative zu anderen Rohstoffen machen. Es ist haltbarer und stärker als Gummi, leichter und glatter als Metall und lässt sich leichter formen als Nylon. Dank seiner Zusammensetzung ist Polyurethan auch im Kontakt mit trockenen und nassen Lebensmitteln einfach zu verwenden. PGN liefert auch Polyurethan-Typen mit FDA-Zertifizierung.

Polyurethan ist ideal geeignet für die Herstellung von Industrieprodukten für die unterschiedlichsten Anwendungen. Je nach gewünschter Härte – PGN gießt PU von 20 ° Shore A bis 60 ° Shore D – PGN kann auf nahezu jede Frage eine Antwort geben und Polyurethan in jeder erdenklichen Form aufgießen. Gerne analysieren wir gemeinsam mit Ihnen ein Problem und entwickeln eine passende Lösung.

Neugierig auf die vielen Möglichkeiten von Polyurethan-Anwendungen?

Informieren Sie sich über die vielen Möglichkeiten, kurze Lieferzeiten und wettbewerbsfähige Preise.

Rufen Sie an unter +31 (0) 545 – 47 40 00 oder schreiben Sie uns eine E-Mail an: info@pgnbv.nl

Der Produktionsprozess

PGN investiert kontinuierlich in moderne Produktionsumgebungen. Computergesteuerte Maschinen und Messgeräte sind zu Standardstützen für Menschen am Arbeitsplatz geworden. Das Ergebnis ist ein qualitativ hochwertiger Produktionsprozess, der vier Phasen umfasst: Vorverarbeitung, Gießen, Aushärten und Nachbearbeitung.

Erste Phase – Vorbehandlung

Für eine maximale Haftung zwischen der aufzutragenden Beschichtung und der – üblicherweise – metallischen Oberfläche der Walze oder Walze ist eine gründliche Vorbehandlung erforderlich. Die alte Beschichtung wird entfernt, die Walze wird gestrahlt und dann wird ein Klebstoff aufgetragen.

Zweite Phase – Casting

PGN hat jetzt 3 moderne Gießmaschinen mit großen Materialemissionen. Dies ermöglicht es PGN, mehrere Projekte von 10 Gramm bis etwa 30/35 kg zu bewältigen. In Bezug auf die Härte kann PGN zwischen 20 ° Shore A und 60 ° Shore D variieren.

Dritte Phase – Härtung

Die Aushärtung erfolgt in modernen Öfen. Da wir im Besitz eines kleinen und großen Ofens sind, wo wir mit einem Hubwagen fahren können, können wir sehr kleine und sehr große und schwere Produkte verarbeiten. Es ist ein langwieriger und genauer Prozess, bei dem die richtige Aushärtezeit letztendlich die gewünschte Qualität liefert.

Vierte Phase – Nachbearbeitung

Die Endbearbeitung wird auf Präzisionsschleifen und Drehmaschinen durchgeführt. Sie können Werkstücke bis zu einer Länge von 6.000 mm zwischen den Zentren mit einem maximalen Durchmesser von 1100 mm und einem Gewicht von 5 Tonnen problemlos schleifen.

Die Messungen werden mit computergesteuerten Messgeräten durchgeführt und von Fachleuten gelesen. Sehr genaue Toleranzen von 0,01 mm sind möglich, abhängig von den Abmessungen und dem Gesamtzustand der Metallkerne. Die Anwendung einer speziellen Profilierung ist auf Wunsch des Kunden oder in Kombination mit unserer Beratung möglich. Mit einem CNC-gesteuerten Nutfräsaggregat können alle gängigen Profilnuten und -formen gefräst oder geschärft werden.

Haben Sie Fragen oder wünschen Sie weitere Informationen?

Fordern Sie unverbindliche Informationen zu den vielen Möglichkeiten, kurzen Lieferzeiten und wettbewerbsfähigen Preisen an.

Rufen Sie an unter +31 (0) 545 – 47 40 00 oder mailen Sie uns:info@pgnbv.nl